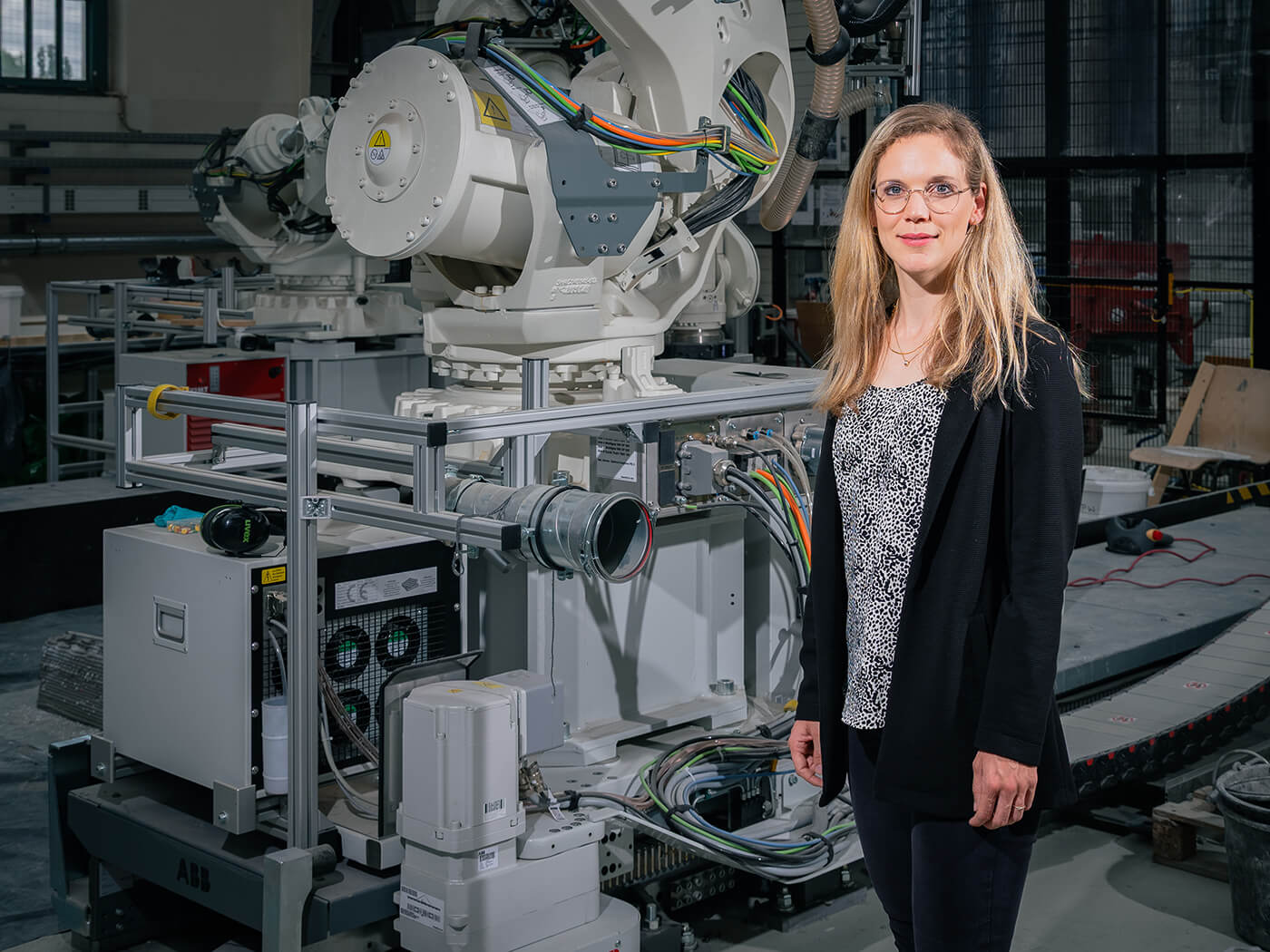

Für ihre Forschung im Bereich Baustoffe und Robotik erhielt Inka Mai, Juniorprofessorin an der TU Berlin, den Berliner Wissenschaftspreis 2024 in der Kategorie Nachwuchs. Ihr Ziel: Mit Hilfe von Robotik und 3D-Druck-Verfahren am Bau Ressourcen sparen und neue gestalterische Möglichkeiten erschaffen. Im Interview erklärt sie, warum die deutsche Bauindustrie beim Thema Innovation hinterherhinkt und was die von ihr erforschten Verfahren erreichen können. Die Fragen stellte André Boße.

Zur Person

Prof. Dr. Inka Mai (Jahrgang 1989) ist seit 2023 Juniorprofessorin und Leiterin des Fachgebiets Robotergestützte Fertigung der gebauten Umwelt am Institut für Bauingenieurwesen der TU Berlin. In ihrer Forschung verbindet sie digitale Technologien, moderne Robotik und materialgerechtes Bauen zu einem zukunftsorientierten Ansatz für die Bauindustrie. Ihr Schwerpunkt liegt auf der robotergestützten additiven Fertigung mit Beton und alternativen Materialien wie Lehm. Dabei untersucht sie insbesondere das Zusammenspiel von Material und Prozess im 3D-Druck. Ihr Studium absolvierte sie an der TU Braunschweig mit Auslandsstationen in den USA und Schweden. Nach ihrer Promotion und Arbeitsgruppenleitung an der TU Braunschweig sowie einem Gastwissenschaftleraufenthalt in Frankreich wurde sie im Februar 2023 an der TU Berlin zur Juniorprofessorin berufen.

Frau Prof. Dr. Mai, sind Sie generell ein geduldiger Mensch?

Eher nicht. Der Hintergrund der Frage: Sie forschen zukunftsorientiert in einer Branche, in der es eher langsam vorangeht. Sind Sie in dieser Hinsicht ungeduldig? Die Ungeduld schlägt beinahe in Resignation um. (lacht) Aber im Ernst, ein Problem, das sich aus dem gemächlichen Innovationstempo ergibt, ist die fehlende Produktivität. Hier hängt das Bauwesen allen anderen Industrien seit Jahrzehnten hinterher. Es gibt jedoch Ansätze, mit denen sich das ändern ließe. Einer davon ist der Einsatz von Robotik. Daran arbeite ich, und die Ungeduld kommt dann ins Spiel, wenn es doch ein bisschen länger dauert, als man es auf den ersten Blick gedacht hätte.

Warum dauert es denn länger?

Das hat nicht nur technische Gründe, sondern auch ethische und rechtliche. Ein Roboter auf einer Baustelle – da ergeben sich natürlich Fragen. Es müssen Vorsichtsmaßnahmen getroffen werden, damit der Roboter zum Beispiel keinen Menschen verletzt. Zudem gibt es die Sorge, dass die Robotik Facharbeitern die Arbeit wegnehmen könnte. Ich persönlich betrachte den Roboter auf dem Bau als einen Unterstützer. Ich kann mir aber vorstellen, dass das nicht jeder so sieht.

Fehlt am Bau generell das Mindset dafür, die Chancen technischer Entwicklungen zu suchen?

Möglich, wobei man sich klarmachen muss, dass der Bau im Vergleich zu anderen Industrien über ganz andere Randbedingungen verfügt. Nehmen Sie die Automobilindustrie, da gibt es standardisierte Produkte, die immer wieder hergestellt und verarbeitet werden. Die Autotür wird immer gleich eingebaut, das sind repetitive Aufgaben. Beim Bauen ist jedes Vorhaben anders. Die Rahmenbedingungen unterscheiden sich, je nach Untergrund, Zuwegung, Bauplan und so weiter. Es gibt verschachtelte Arbeiten, die individuell zu gestalten sind. Und: Wir arbeiten nicht in einer abgeschlossenen und klimatisierten Halle, sondern draußen, in Regen, Wind und Hitze. Mit dieser Komplexität der Bauprozesse müssen wir uns täglich auseinandersetzen. Das entschuldigt ein änderungsunwilliges Mindset nicht, erklärt aber die zu beobachtende langsamere Änderungsgeschwindigkeit.

Halten Sie es für klug, zu versuchen, mehr Prozesse von der Baustelle weg in die eine industrielle Vorfertigung zu verlagern?

Ja, es ist eine Option, die Vorfertigung zu stärken. Bei Methoden wie dem Modulbau oder Halbfertigteilen wird das ja auch schon gemacht. Robotik bietet hier das Potenzial, Fertigteile herzustellen, die nicht nur individuell zugeschnitten, sondern auch qualitativ hochwertig und unter Umständen kostengünstig sind.

An der TU Berlin erforschen Sie eine Methode mit dem Namen Injection 3D Concrete Printing. Was kann man sich darunter vorstellen?

Bei Injection 3D Concrete Printing handelt es sich um noch recht neues 3D-Druck-Verfahren. Das Prinzip beruht darauf, dass ein Roboter ein Material A in ein Material B injiziert – wobei das injizierte Material A dort lagestabil verbleibt, in dem es von Material B quasi gehalten wird. Es gibt drei verschiedene Varianten dieses Ansatzes, eine davon ist es, Beton in eine nicht erhärtende Suspension zu injizieren, zum Beispiel in eine Kalksteinmehl-Suspension. Der Vorteil ist, dass man quasi im freien Raum – also in dieser Suspension – sehr filigrane Betonobjekte herstellen kann, und zwar ohne Stützstrukturen, die man unter normalen Bedingungen hätte herstellen müssen.

Die Betonobjekte werden also von der Suspension gestützt.

Genau, und das spart nicht nur Ressourcen, sondern sorgt auch dafür, dass man die Baustrukturen sehr frei gestalten kann. Ein anderer, noch weniger erforschter Ansatz ist es, verschiedene Beton-Arten miteinander zu kombinieren. Das ist zum Beispiel interessant, wenn man für Bauteile die Tragfähigkeit des Betons nur an bestimmten Stellen benötigt. Dann könnte man genau dort ultrafesten Beton in einen ökologischen Beton injizieren, der wiederum an allen nicht kritischen Stellen zum Einsatz käme. Ein solcher Ansatz könnte dafür sorgen, dass der Betonbau einen kleineren CO2-Fußabdruck hinterlässt.

Das Prinzip lautet form follows force.

Die Idee ist also: Die erstklassigen Eigenschaften des Betons werden nur da verbaut, wo sie wirklich gefragt sind.

Ja, genau, so könnte man es sagen. Das Prinzip lautet form follows force. Ich stelle mich der Frage, wie sich mit neuen Herstellungsmethoden schlanke Formen entwickeln lassen, die dennoch in der Lage sind, hohe Lasten zu tragen. Mit diesem Ansatz, so hat es die ETH Zürich gezeigt, lassen sich bis zu 70 Prozent an Material einsparen, ohne, dass die Tragfähigkeit der Objekte darunter leidet. Mit dem bis heute gängigen Grundsatz von Betonbauten nach dem Motto „quadratisch, praktisch, gut“ wäre das nicht möglich.

Sie sprachen vorhin beim Injection 3D Concrete Printing von einer neuen 3D-Druck-Variante. Wo liegt bei diesem Verfahren die Innovation?

Beim klassischen 3D-Druck werden die Stränge übereinander abgelegt. Das Injection 3D Concrete Printing gibt die Möglichkeit, nahezu frei im Raum zu drucken. Ich bin also nicht darauf angewiesen, dass der Strang auf einer Schicht liegt, der sie stützt. Stattdessen habe ich eben diese Stützflüssigkeit, die dann später wieder abgelassen wird. Man druckt also eine Art freischwebende Struktur, gehalten von einer Flüssigkeit. Lasse ich diese ab, verbleibt nur noch das Objekt. Wobei die stützende Flüssigkeit beim nächsten Vorgang wiederbenutzt werden kann – was das Verfahren effizient macht.

Wo steht Ihre Forschung aktuell?

Aktuell arbeiten wir daran, die physikalischen Grundlagen zu verstehen. Das heißt, wir legen häufig nur einzelne Stränge ab und gucken, was mit ihnen passiert. Aber natürlich ist es unser Ziel, in Zukunft größere Objekte herzustellen. Erste Beispiele dafür gibt es schon, zu sehen waren sie zum Beispiel auf der Time Space Existence Ausstellung parallel zur Architektur- Biennale in Venedig. Dafür, das Verfahren im nächsten Jahr in die Baupraxis zu überführen, ist es aber noch zu jung.

Interdisziplinäres Arbeiten ist der Schlüssel zum Erfolg.

Sie forschen darüber hinaus über Einsatzmöglichkeiten von Lehm, einem der weltweit ältesten Baustoffe. Welches Potenzial bietet Lehm heute noch?

Er ist ein interessanter Baustoff mit einigen Vorteilen, was den CO2-Fußabdruck, das Wohnklima oder die bauphysikalischen Eigenschaften betrifft. Es gibt aber auch Nachteile, die nicht von der Hand zu weisen sind. So hat Lehm nur ca. zehn Prozent der Festigkeit, die Beton zu bieten hat. Auch seine Dauerhaftigkeit ist kritisch. Es ist natürlich großartig, dass dieser Baustoff zirkulär ist, also immer weiterverarbeitet werden kann. Was aber eben auch heißt: Er lässt sich in Wasser auflösen. Mit der Folge, dass Außenbauteile offensichtlich nicht ohne zusätzliche konstruktive Maßnahmen auskommen. Lehm ist also nicht die Lösung aller Probleme. So wie aber auch kein anderer Baustoff die Lösung aller Probleme ist, weder Holz noch Beton. Auf die Mischung kommt es an. Es wird in Zukunft wichtig sein, Baustoffe zu diversifizieren.

Neben einer gewissen Geduld, was die Umsetzung betrifft: Welche Eigenschaften benötigt man noch, um in der Bauforschung an innovativen Themen zu arbeiten?

Resilienz. Denn Forschung heißt immer auch Misserfolg. Manche Sachen funktionieren nicht so, wie man sich das gewünscht hat. Das kann bedeuten, von einigen Ideen Abstand zu nehmen, was gar nicht einfach ist, wenn man lange daran gearbeitet hat. Ansonsten ist Durchhaltevermögen wichtig, denn: Löst man in der Bauforschung eine Frage, hat man dabei fünf neue aufgeworfen. Es ist zudem sehr ratsam, sich mit anderen Disziplinen auszutauschen. So kommt man nicht nur besser voran, sondern es gelingt auch, Innovationen schneller zu skalieren. Dieses interdisziplinäre Arbeiten ist der Schlüssel zum Erfolg.

Das Fachgebiet

Ziel der Forschungsarbeit im Fachgebiet Robotergestützte Fertigung der gebauten Umwelt an der TU Berlin ist es, digitale Fertigungsverfahren zu entwickeln, die nicht nur ökologische Vorteile bieten, sondern auch konkrete Antworten auf die Herausforderungen des Bauwesens wie Fachkräftemangel, Materialknappheit und CO2-Emissionen liefern. Der gezielte Einsatz von Robotern ermöglicht es, Bauteile so zu fertigen, dass sie nur dort Material einsetzen, wo es tatsächlich für die Statik gebraucht wird. Das spart Ressourcen, macht das Bauen deutlich effizienter und ist ein echter Paradigmenwechsel in einer Branche, die sich großen Herausforderungen wie dem Klimawandel, Ressourcenknappheit und Digitalisierung stellen muss.